Dopo aver conosciuto le olive, non possiamo far altro che addentrarci nel mondo della trasformazione delle drupe in olio! Scoprirete molte informazioni utili leggendo l’articolo!

Le protagoniste della scorsa settimana erano: le olive! Un viaggio avventuroso tra leggende e storia, ci ha permesso di scoprire che cosa è l’olivo e le sue origini, concludendo con la descrizione morfologica e chimica del suo frutto: l’oliva.

Come si produce l’olio?

Il processo produttivo dell’olio comprende, generalmente, i seguenti step:

- raccolta delle olive;

- defogliazione e lavaggio delle olive;

- molitura;

- estrazione;

- filtrazione;

- stoccaggio e imbottigliamento.

Raccolta delle olive

La raccolta delle olive è una fase molto importante per la produzione dell’olio. Il gusto dell”olio e la sua qualità dipende dalle tecniche utilizzate e dal periodo in cui viene messa in atto questa operazione.

Le olive possono essere raccolte in differenti momenti o stadi di maturazione, ottenendo di conseguenza prodotti diversi:

- Stadio erbaceo: in questa fase le olive sono ricche di clorofilla e l’olio che si ottiene conterrà moltissime sostante antiossidanti. Il gusto dell’olio sarà particolarmente fruttato e con quel tocco di piacevole piccantezza.

- Invaiatura e maturazione completa: in questa fase le olive sono mature al punto giusto, hanno la buccia viola e si possono ottenere oli con un sapore più dolce. Il “pericolo” di questa fase è che le olive mature, se cadute per terra, possano essere intaccate da batteri, muffa o fango.

- Sovra maturazione: gli oli che si ottengono da olive eccessivamente mature hanno un sapore meno intenso e una qualità meno elevata e pura.

La raccolta si può effettuare in due modi: manuale o meccanica.

Le principali tecniche di raccolta a mano sono:

• Bacchiatura

È un metodo molto antico che consiste nel “bacchettare” i rami dell’ulivo con dei bastoni o rastrelli, in modo da fare cadere le olive, per poi raccoglierle con delle reti poste a terra. Questa tecnica ha il difetto che i frutti dopo l’impatto col terreno rischiano facilmente di danneggiarsi.

• Brucatura

Consiste nel raccogliere le olive a mano direttamente dai rami. Questa tecnica ha il grande vantaggio di non danneggiare le olive ed è indicata per produrre oli di massima qualità in quanto tutti i frutti vengono selezionati a mano.

• Raccattatura Consiste semplicemente nella raccolta a terra delle olive mature che in modo completamente naturale si sono staccate dai rami. Questo metodo è fortemente sconsigliato, in quanto le olive sono già eccessivamente mature e che quindi non ci otterranno un olio di alta qualità.

Mentre le tecniche meccaniche più utilizzate sono:

- Scrollatura

Nella scrollatura le olive vengono raccolte grazie a dei bracci meccanici che avvolgono il tronco o i rami dell’albero che vengono percossi lievemente per favorire la caduta dei frutti. Grazie a questa tecnica la qualità del prodotto non viene sensibilmente inficiata, in quanto questi strumenti sono dotati di strutture simili ad ombrelli rovesciati che servono per non danneggiare le olive. - Pettinatura

I rami vengono “pettinati” da degli strumenti appositi che staccano le olive, queste vengono poi raccolte da delle reti attaccate sotto gli alberi. Lo svantaggio di questo metodo sta nel fatto che i frutti rischiano di essere danneggiati molto facilmente dagli strumenti a forma di pettine e che quindi, richiede una seconda fase di selezione.

Non meno importante al fine di ottenere un olio di qualità è il processo di stoccaggio delle olive. Per non compromettere la qualità delle olive, l’ideale sarebbe portarle al frantoio entro 48 ore dalla raccolta. Questo frutto è talmente delicato che deve essere prestata molta attenzione anche sul tipo di contenitore usato per la conservazione. Le olive devono essere raccolte in apposite “cassette areate” in plastica, per poi essere conservate lontano da fonti di calore. Questo garantisce che le olive non fermentino in modo anaerobico dando origine alla formazione di alcoli alifatici che produrrebbero nell’olio difetti quali “riscaldo” e in casi estremi anche muffa.

Defogliazione e lavaggio delle olive

La fase successiva consiste in operazioni di defogliazione e di lavaggio delle olive sia per questioni igienico-sanitarie sia per ragioni qualitative dell’olio.

La lavorazione delle olive inizia con una prima mondatura che consiste nell’eliminazione grossolana di foglie, rametti o altri corpi estranei (abbondanti in caso di raccolta meccanica), a cui può far seguito anche una cernita, qualora siano presenti grandi quantità di frutti inidonei all’estrazione dell’olio perché rovinati.

Le olive vengono sempre sottoposte a lavaggio per allontanare le foglie residue e il terriccio ancora presente, che potrebbe conferire sapori sgradevoli all’olio e danneggiare i macchinari.

Le lavatrici, ora in uso, consentono di effettuare mondatura e lavaggio contemporaneamente, sfruttando una corrente d’acqua. Il passaggio dell’acqua sulle olive allontana il terriccio mentre delle griglie oscillanti trattengono le foglie e altri corpi estranei.

Molitura

Nel processo di molitura, le olive raccolte sono sottoposte in frantoio ad azioni meccaniche con lo scopo di provocare la rottura della parete cellulare e delle membrane. In questo modo l’olio fuoriesce dal frutto permettendo di raccogliere il prodotto e di passare alle fasi successive di lavorazione.

La rottura viene effettuata in maniera naturale dallo sfregamento dei noccioli contro le estremità del frutto, oppure mediante la collisione di appositi strumenti meccanici. A questo punto, il prodotto estratto è un olio d’oliva “grezzo” chiamato anche pasta d’olio, un composto semifluido che costituisce il prodotto principale della molitura delle olive. I sistemi utilizzati per la molitura sono principalmente due: la molitura classica e la frangitura.

Molitura classica

Questa tecnica di molitura utilizza la “molazza”, uno strumento appartenente alla tradizione e che deriva dalle classiche macine in pietra. L’azione meccanica viene esercitata con delle grandi ruote solitamente in granito che effettuano una rotazione sui frutti. Sono presenti delle lame sulla ruota inoltre, che hanno la funzione di rimuovere la pasta d’olio che aderisce alla superficie migliorandone il rimescolamento.

I vantaggi di questa tecnica sono: l’adattabilità alle differenti partite di olive, favorisce la coalescenza delle goccioline di olio, provoca minimi aumenti di temperatura della pasta di olive. Mentre gli svantaggi sono: un esposizione maggiore all’aria, minor estrazione di polifenoli, lentezza dell’operazione che causa discontinuità del processo

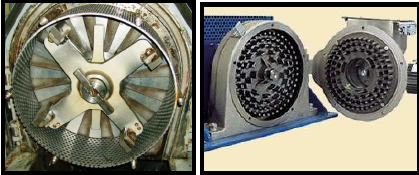

Frangitura

Una tecnica eseguita per mezzo di un macchinario industriale chiamato, per l’appunto, frangitore. Le tipologie di frangitore possono essere due: a martelli o a dischi dentati. Il carico è inviato dall’alto grazie a degli elevatori a nastro che prelevano i frutti direttamente dalle lavatrici e che riversano la pasta d’olio dal basso, nelle gremolatrici (step successivo). Tramite questa tipologia di molitura, gli urti dei dispositivi meccanici, che ruotano ad alta velocità, causano la rottura delle pareti cellulari e delle membrane. Questa tecnica permette di avere un alta capacità produttiva, un alta resa in olio e i tempi sono molto ridotti indicando questa tecnica perfetta per cicli di lavorazione continui e automatizzati.

Gli svantaggi di questa tecnica sono: un’elevata azione energica di frangitura, un amaro più accentuato e il riscaldamento della pasta. Per risolvere un po’ questo problema, si possono usare i frangitori a dischi dentati o un frangitore a martelli a doppia griglia e a bassa velocità di rotazione.

La frangitura causa la rottura delle membrane lipoproteiche in cui è

compartimentato l’olio all’interno del frutto e l’attivazione del patrimonio enzimatico endogeno

Gli enzimi con effetto positivo sono: la Lipossigenasi: (presente in tutte le parti del frutto) porta alla formazione di composti volatili. Mentre, la Glicosidasi: (presente nella polpa) consente la trasformazione dei composti fenolici glucosidici nei relativi agliconi e solubilizzazione delle sostanze fenoliche nell’olio.

Tuttavia, la polifenolossidasi (polpa) e perossidasi (mandorla), hanno un effetto negativo, in quanto catalizzano la degradazione delle sostanze fenoliche, soprattutto in fase di gramolatura.

Gramolatura

Dopo la frangitura, la pasta olearia viene introdotta in gramole costituite da vasche d’acciaio in cui la pasta viene rimescolata con appositi organi oscillanti o ruotanti con velocità moderata (pochi giri o cicli al minuto), per circa 30- 40 minuti. Lo scopo è quello di favorire la fuoriuscita delle goccioline di olio dalle cellule oleifere e farle aggregare fra loro in gocce di maggiori dimensioni.

Ciò che incide sulla qualità dell’olio sono principalmente tre fattori:

- Il contatto con l’ossigeno: Il troppo contatto con l’ossigeno da parte della pasta d’olio, porta alla formazione di sostanze chiamate perossidi responsabili del grado di degradazione dell’olio. Maggiore sarà il tempo di esposizione della pasta a contatto con l’ossigeno, maggiore sarà la quantità di perossidi che si formeranno. È importante ricordare che il contenuto di perossidi è inversamente proporzionale al contenuto dei polifenoli, quindi maggiore è la quantità di perossidi presente nel nostro olio, minore sarà il contenuto di polifenoli e viceversa.

- La temperatura: la temperatura di lavorazione incide sulla resa nella successiva estrazione ed è strettamente relazionata alla stabilità dell’emulsione acqua-olio. Infatti, con un basso grado di emulsionamento la gramolatura si può svolgere a temperature di poco superiori a quella ambientale (da 24°C a 27°C); in questo caso si parla di estrazione a freddo. Con emulsioni più stabili è necessario procedere ad un riscaldamento maggiore della pasta, con temperature superiori ai 27°C, ma comunque inferiore i a 30°C. Il limite di 30°C è considerato il punto critico: la resa dell’estrazione aumenta con la temperatura della gramolatura, ma raggiunto questo livello termico, la pasta affronta un decadimento qualitativo.

- La durata di lavorazione: ha una durata in media di 30-40 minuti. Il prolungamento dell’operazione non ha alcun effetto sulla resa in olio, pertanto è da evitare in quanto prolungherebbe il contatto della pasta d’olio con l’aria determinando una maggiore ossidazione.

Estrazione

L’estrazione è il processo che vede finalmente la comparsa di un prodotto vicino a quello che conosciamo. Le tecniche che possono essere utilizzate sono:

- Pressione (metodo classico e discontinuo)

- Centrifugazione (metodo moderno e continuo)

- Percolamento mediante filtrazione selettiva.

Pressione

L’estrazione per pressione è caratterizzata da una serie di fasi ben determinate. La pressione applicata sul composto gramolato separa la porzione liquida dalla sansa. Il fluido derivante dev’essere poi centrifugato (centrifugazione) al fine di ricavare una prima separazione dell’acqua dall’olio. La fase successiva è poi la filtrazione dalla quale si ottiene l’olio vergine di oliva.

La pressione si attua tramite una pressa idraulica aperta disponendo la pasta d’olio su strati sottili intervallati a diaframmi filtranti in una torre carrellata.

Il dispositivo utilizzato per la costruzione della pila consiste in un piatto circolare in acciaio con sponde leggermente rialzate e sagomate, carrellato per la movimentazione.

Al centro del piatto è inserito un cilindro forato (detto foratina) che ha lo scopo di mantenere la pila in verticale e favorire il deflusso del mosto d’olio anche lungo l’asse centrale della pila. La costruzione della pila avviene secondo un ordine standard: il diaframma filtrante è costituito da un disco in fibra sintetica forato al centro in modo da essere infilato lungo la foratina. Sul primo diaframma, adagiato sul fondo del piatto, si dispone uno strato di pasta d’oliva spesso 3 cm, si sovrappone un secondo diaframma e un secondo strato di pasta e così via. Ogni tre strati di pasta si sovrappone un diaframma senza pasta e un disco d’acciaio allo scopo di distribuire uniformemente la pressione.

A questo punto la torre viene inserita nella pressa e sottoposta a pressioni medie dell’ordine di 400 atm. Per effetto della pressione il mosto d’olio si separa dalla frazione solida e dal sistema drenante fluisce lungo l’esterno e lungo la foratina e raccolto sul piatto. Terminata l’estrazione, la pila viene smontata e dai diaframmi viene rimossa la sansa utilizzando apposite macchine.

Centrifugazione

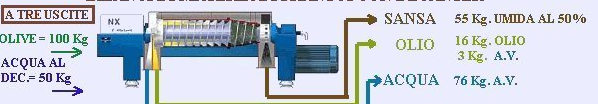

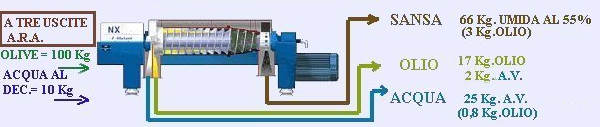

La pasta d’olio è sottoposta ad una centrifugazione in un tamburo conico ruotante ad asse orizzontale (detto comunemente decanter). La centrifugazione opera in genere ad una velocità di rotazione di 3000-3500 giri al minuto. Per effetto del differente peso specifico la centrifugazione separa 2 o 3 fasi. Secondo le specifiche tecniche si distinguono tre tipi fondamentali di decanter.

Il decanter a 3 fasi è la tipologia più antica e presenta diversi svantaggi. La centrifugazione separa tre frazioni:

- le sanse

- il mosto d’olio, contenente una piccola quantità d’acqua

- l’acqua di vegetazione, contenente una piccola quantità d’olio.

Questo sistema richiede la previa diluizione della pasta d’olio con acqua. In sostanza presenta difetti considerevoli perché consuma elevati quantitativi d’acqua e produce elevati quantitativi di acque di vegetazione. L’acqua ha inoltre un’azione di lavaggio della pasta che porta all’estrazione di un’elevata quantità di polifenoli. Le acque di vegetazione hanno una maggiore carica inquinante rendendone ulteriormente più difficile lo smaltimento. Per questi motivi il sistema a 3 fasi è stato abbandonato.

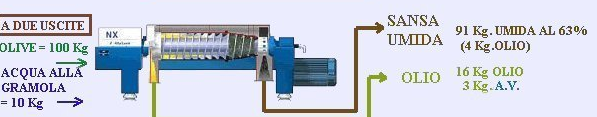

Il decanter a 2 fasi è stato concepito per ovviare agli inconvenienti del sistema a 3 fasi. In pratica differisce per il minore impiego d’acqua. La centrifugazione separa due sole frazioni:

- le sanse e l’acqua di vegetazione

- il mosto d’olio, contenente una piccola quantità d’acqua

Il sistema riduce il problema del carico inquinante perché la quantità di polifenoli estratta è inferiore. Presenta però il difetto di produrre sanse eccessivamente umide, non accettate dai sansifici perché hanno uno scarso valore merceologico. Le sanse diventano pertanto un prodotto di scarto da smaltire senza alcuna possibilità di recupero economico, essendo poco conveniente l’essiccazione.

Il decanter a 2 fasi e mezzo è la tipologia più recente e riassume i pregi dei due sistemi differenti. La lavorazione richiede l’aggiunta di un ridotto quantitativo d’acqua e separa tre frazioni

- sanse umide

- acqua di vegetazione

- mosto d’olio.

Il vantaggio di questo sistema è che si produce un quantitativo inferiore di acque di vegetazione e con una minore carica inquinante.

Percolamento

L’estrazione per Percolamento è definita anche come sistema Sinolea.

Questo, sfrutta la differenza di tensione superficiale fra olio e acqua e permette l’estrazione selettiva dell’olio, infatti, esso presenta una tensione superficiale.minore rispetto all’acqua di vegetazione, ed aderisce più facilmente alle superfici metalliche.

La Sinolea è composta da una vasca contenente la pasta d’olio, tenuta continuamente in movimento da una pala, nella quale viene immerso il dispositivo estrattore, costituito da una serie di lame metalliche (circa 5000) o dischi d’acciaio, immersi nella pasta con moto alternato e continuo. L’olio aderisce quindi alle lamine metalliche e percola in vasche di raccolta per azione della gravità.

Filtrazione

La filtrazione dell’olio è un processo di lavorazione che prevede la rimozione di alcune sostanze naturalmente presenti nel liquido ottenuto dalla schiacciatura delle olive. Queste sostanze possono essere residui del nocciolo, della buccia, piccole goccioline d’acqua che danno all’olio un odore e un sapore molto forte. Possiamo definirlo un olio allo stato grezzo, dall’aspetto torbido e dal gusto più deciso.

Apparentemente potrebbe sembrare che l’olio non filtrato sia più genuino e autentico. In parte è vero, e il sapore dell’olio appena spremuto ha una valenza completamente diversa da quello filtrato. Tuttavia, con l’andare del tempo, le particelle rimaste all’interno dell’olio andranno a comprometterne il sapore e l’integrità, formando un deposito al fondo (la morchia) e invecchiando precocemente.

La filtrazione consente di rimuovere totalmente queste particelle per ottenere un olio pulito, più duraturo, che conserva la sua integrità ed ha un aspetto limpido e cristallino.

Una delle più note tecniche di filtrazione olio è quella del filtro a cartone. Il cartone, infatti, lascia filtrare solo l’olio puro, trattenendo ogni altra sostanza di diversa grandezza molecolare. L’olio così ottenuto ha un sapore più piccante e amaro, soprattutto nelle settimane immediatamente successive, dovuto alla presenza degli antiossidanti all’interno dell’olio. Nella grande produzione di olio, vengono oggi utilizzati macchinari per il filtraggio che riescono a filtrare l’olio più velocemente. I filtri sono costituiti da farine fossili (diatomee) e farine di cellulosa vergini, che trattengono le particelle d’acqua e le sostanze solide.

Stoccaggio e Imbottigliamento

La temperatura la sua conservazione ottimale è di 15°-17°C in assenza di luce solare.

Durante il periodo di stoccaggio, l’olio viene sottoposto ad un sofisticato processo di decantazione naturale, senza ulteriori filtrature, le mucillagini della buccia e le particelle di acqua in sospensione saranno così sedimentato sul fondo del serbatoio. Questa filtrazione naturale fornisce all’olio una maggiore limpidezza senza intaccare le caratteristiche qualitative, nutrizionali ed organolettiche anzi consente al nostro olio di preservare i gusti e le sensazioni tipiche del frutto.

La parte finale della filiera produttiva dell’olio avviene nei locali attigui alle zone lavorazione delle olive, osservando le complesse normative HACCP.

E’ una delle fasi sicuramente più delicate proprio perché è doveroso limitare il contatto con l’aria durante il travaso. Specifiche apparecchiature consentono di versare l’olio in contenitori adatti.

In seguito l’olio viene imbottigliato e tappato ermeticamente, evitando l’alterazione delle sue proprietà organolettiche.

I recipienti devono essere di vetro scuro per evitare il contatto con la luce, o in alternativa si possono utilizzare degli appositi contenitori in banda stagnata, trattati in precedenza con materiali antiossidanti.

Altro fattore importante durante la fase di imbottigliamento è il tempo complessivo dell’operazione. Essa infatti, deve essere breve per salvaguardare gusto e sapore dell’olio.

Eccoci giunti all’olio! In ambito culinario l’olio appena ottenuto è perfetto per una buona e croccante bruschetta! Spero che approfondire il processo produttivo dell’olio sia stato interessante! Ci vediamo al prossimo capitolo “Dalle Olive all’olio”!

Fonti:

-Amirante P., Bianchi B., Catalano P., Di Giovacchino L., Di Renzo G.C., “Thechnological developments in olive oil extration plants”, OLIVAE”. 1993, 48,43-53.

-Baccioni L., Clodoveo M.l., Dugo G., Gomes T., Pasqualone A., Tamborrino A., “Innovazione tecnologica nell’impiantistica olearia: dai decanter tradizionali alle nuove linee per l’estrazione da paste snocciolate”, Informatore Agrario, 2002, 14, 47-51.

-Olio, Wikipedia

– Oleo Europea, Wikipedia

-P. Amirante, Dalle olive all’olio: evoluzione delle tecnologie di estrazione dell’olio di oliva, 2017.

-P.Fiorino, Olea. Trattato di olivicoltura, Edaagricole, 2010.